1. 案例背景

(1)项目需求

本设备用于抓取流水线传送带上加工好的小罐茶产品,相机定位产品的位置,配合机器臂将单个小罐茶产品摆放到包装盒中。

● 摆放精度要求:0.3mm

● 抓取范围:300mm*240mm

● 生产节拍:30个/分钟

(2)项目痛点

产品抓取范围大,且在传送带上面流动,视觉需要与机器人配合协调才可以实现动态准确地抓取。

2. 方案描述

(1)项目配单表

(2)方案示意图

现场架设图

● 方案思路:

● 实现产品的动态抓取,首先需要实现相机、机器人、传送带三者的坐标系的准确转换。

● 生产时,视觉在拍照位根据机器人的短周期触发信号拍摄下方的传送带区域,当识别到新产品时,会计算出该产品的位置与示教位置的偏差补偿值,发送给机器人。一个产品会被拍照多次,视觉程序需要利用传送带的编码器数值与产品在图像中的位置得到产品在传送带坐标系中的绝对坐标,通过该绝对坐标过滤掉重复的识别到的产品。

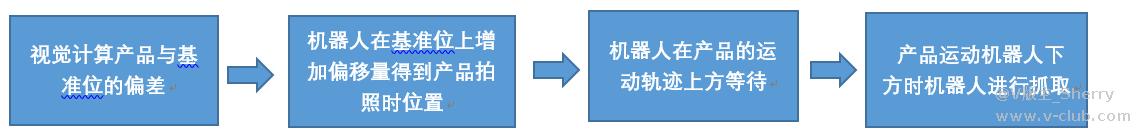

● 机器人拿到产品的抓取补偿值后,将补偿值加上基准位置得到静态的抓取位置,机器人会在产品的运动轨迹上方等待,当产品到达时机器人沿传送带传输方向跟随前进,运动速度稳定时进行抓取。

(3)搭建与调试

● 项目难点:

产品在传送带上方动态抓取,视觉与机器人需要考虑传送带的运动。

● 解决方案:

以传送带坐标系为主坐标系,机器人建立工件坐标系,使自身的运动坐标系X轴与传送带的传输方向一致;视觉再与机器人做手眼标定,得到视觉坐标系与机器人工件坐标系的转换关系。

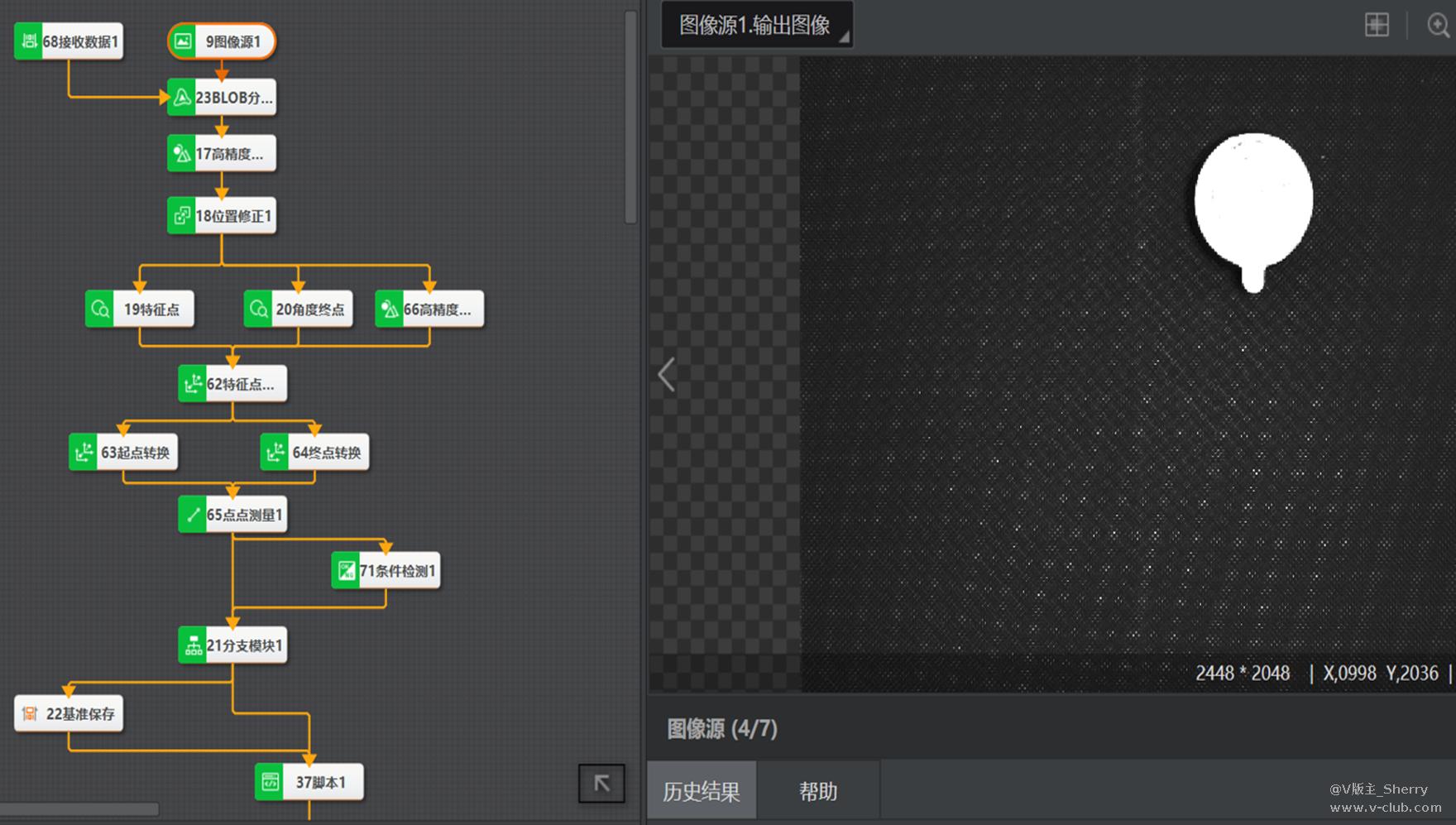

● 视觉流程分为标定、示教和生产,具体如下:

调试步骤1:搭建相机的手眼标定流程,相机与机器人进行12点标定,获取像素坐标与物理坐标的转换关系及机器人的旋转中心。

调试步骤2:搭建相机的示教流程,机器人将产品放置到示教位置上,视觉获取该坐标作为基准坐标。

调试步骤3:搭建生产流程,视觉定位产品位置,计算出产品坐标与基准坐标间的XY偏差和角度偏差,发送给机器人。同时视觉需要过滤重复拍到的产品,每个产品只发送一次数据。

流程界面图

3、方案优势

● 本视觉方案良好实现了产品的动态抓取需求。

● 摆放精度可达0.3mm,生产流程60ms,识别稳定,满足客户包装设备的应用需求。

探寻机器视觉新星|第二届“启智杯”机器视觉设计大赛获奖名单公布2024-04-08

探寻机器视觉新星|第二届“启智杯”机器视觉设计大赛获奖名单公布2024-04-08 每日分享|3D视觉成像之双目立体视觉原理2024-03-21

每日分享|3D视觉成像之双目立体视觉原理2024-03-21 VM4.4更新亮点2024-04-12

VM4.4更新亮点2024-04-12 海康AMR应用场景中蜂鸣器的使用2024-04-03

海康AMR应用场景中蜂鸣器的使用2024-04-03 第二届启智杯—光伏电池片质检视觉方案设计2024-04-15

第二届启智杯—光伏电池片质检视觉方案设计2024-04-15

浙公网安备 33010802013223号

浙公网安备 33010802013223号