一.方案背景

在手机加工制造领域,需要对零件尺寸进行测量,以确定零件的加工位置是否符合加工要求无偏差。人工测量零件尺寸效率低,误差大,三坐标测量机价格昂贵,采用机器视觉的方法进行自动化尺寸测量具有测量效率高、精度高的优点。

检测项目:手机后盖尺寸

材质:金属、玻璃

尺寸范围:2mm~700mm

测量精度:0.1mm

选型思路:

视野确定:700mm* 500 mm(视野要比样品大,有充分的冗余空间)

1)工作距离<400mm,若采用单相机视野不够,且需要选用高分辨率相机才能满足精度要求,因此选择双相机系统进行测量。

2)相机分辨率确定:根据算法精度(最少3个像素)和单像素精度(每个像素最少0.05mm),横向像素数量至少为:350/0.05*3=2100pixel,选用500万像素工业相机(2448×2048)。

3)工作距离375mm,带入公式(见镜头章节)即可得到最终选择镜头焦距为12mm。

二.方案架构

手机后盖尺寸测量系统由两个500万像素工业相机、FL为12mm的FA工业镜头以及白色背光源组成采用背光源使成像更均匀,且可在成像时消除部分干扰,可以准确区分被测手机后盖与其他特征,减少背景的干扰。采用海康I型标定板对两个相机进行,准确得出测量结果。手机后盖通过传送带传送,现场无其他干扰。

图2-1 架设示意图

图2-2 成像效果图

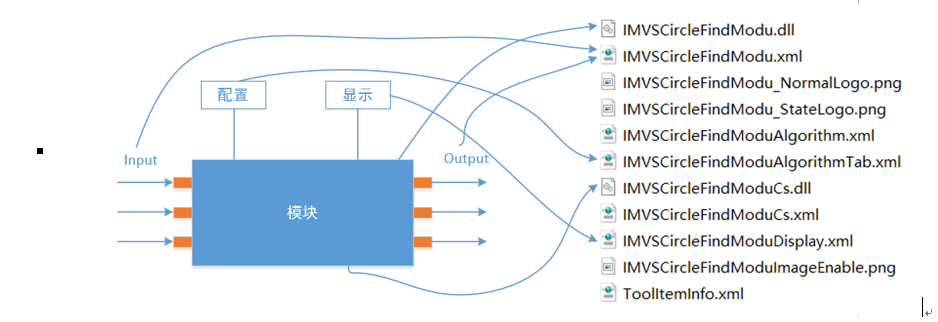

三.算法检测方案

此方案需要测量手机对角线长度,因此需要使用双相机分别拍两个对角。首先将双相机标定在同一坐标系内,再分别找到对应的角点,通过标定结果进行坐标转换、求差。VM算法平台内置标定板,标定板内部提供位置信息。在VM算法平台内部提供有生成标定板的工具,选择参数进行生成。

图3-1 标定板生成

使用双相机对同一个标定板拍照并标定,可以得到两台相机分别相对于标定板的位置,进而将两台相机标定在同一坐标系内。

图3-2 右相机拍摄的标定图片

图3-3 左相机拍摄的标定图片

标定算法已内置于模块中,在两台相机的标定过程中注意选择对应的标定板版型,要与生成时的标定板版型一致。

图3-4 标定板标定参数

图3-5 标定流程

在后续工序中加载标定文件,即可将位置信息换算出来。

边缘交点算法检测使用内置的边缘交点工具,将ROI分别放在相交的两条边缘上,选择对应的极性、阈值等参数。在此里中根据ROI箭头方向分别选择边缘1从白到黑,边缘2从黑到白。

图3-6 交点检测效果图

边缘交点通过标定转换工具进行坐标换算,导入之前标定生成的标定模型进行转换。

图3-7 标定转换参数

在坐标转换后进行对两个角点的数据使用点点测量进行运算即可。

图3-8 算法检测流程

探寻机器视觉新星|第二届“启智杯”机器视觉设计大赛获奖名单公布2024-04-08

探寻机器视觉新星|第二届“启智杯”机器视觉设计大赛获奖名单公布2024-04-08 VM4.4更新亮点2024-04-12

VM4.4更新亮点2024-04-12 第二届启智杯—光伏电池片质检视觉方案设计2024-04-15

第二届启智杯—光伏电池片质检视觉方案设计2024-04-15 每日分享|3D视觉成像之双目立体视觉原理2024-03-21

每日分享|3D视觉成像之双目立体视觉原理2024-03-21 海康AMR应用场景中蜂鸣器的使用2024-04-03

海康AMR应用场景中蜂鸣器的使用2024-04-03

浙公网安备 33010802013223号

浙公网安备 33010802013223号